安装工艺具体流程:

1先在铺板区弹出钢梁的中心线,主梁的中心线是铺设楼承板固定位置的控制线。由主梁的中心线控制楼承板搭接钢梁的搭接宽度,并决定楼承板与钢梁熔透焊接的焊点位置。次梁的中心线将决定熔透焊栓钉的焊接位置。因楼承板铺设后难以观测次梁翼缘的具体位置,故将次梁的中心线及次梁翼缘宽度返弹在主梁的中心线上,固定栓钉时应将次梁的中心线及次梁翼缘宽度再返弹到次梁面上的楼承板上。

2在堆料场地将楼承板分层分区按料单清理出,并注明编号,区分清楚层、区、号,用记号笔标明,并准确无误地运至施工*部位。

3吊运时采用软吊索,以保证楼承板板材整体不变形、局部不卷边。钢结构设计多层的一般采用3层一节柱安装工艺,(单层的就不用多说了)安装楼承板时与钢结构柱梁同步施工,至少应相差3层。因此楼承板吊运时只能从上层的梁柱间穿套,而起重工应分层在梁柱间控制。

4采用等离子切割机或剪板钳裁剪边角,裁切放线时富余量应控制在5mm范围内,浇筑混凝土时应采取措施,防止漏浆。

5楼承板与楼承板侧板间连接采用咬口钳压合,使单片楼承板间连成整板。先点焊楼承板侧边,再固定两端头,后采用栓钉固定。

6加强混凝土养护。

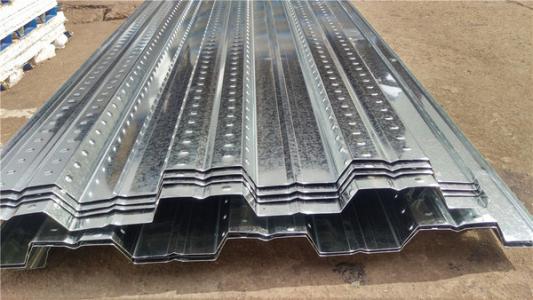

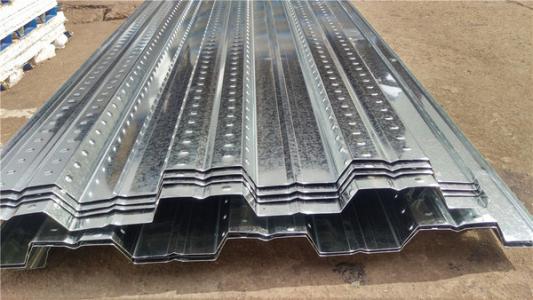

目测:板材平面度应小于3mm,不应有明显凸凹不平、扭曲变形,镀锌层应大于120g/,有划伤、划痕,残留二宝焊渣。焊点应牢固。表面不应有影响水泥凝固的污染物。

楼承板的施工工艺流程大体是这样的:弹线→清板→吊运→布板→切割→压合→侧焊→端焊→留洞→封堵→验收→栓钉→布筋→埋件→浇筑→养护。当然这么多的流程是离不开好的劳动组织,以下过程也可按照现场实际情况另行处理。 劳动组织要分两组,

**组负责运料,包括清料、倒运,直至按照施工进度准确无误地将楼承板吊运至施工部位,包括起重工为5人;

*二组负责铺设,包括布筋、裁切、安装、留洞。每3人为一小组,负责一个节间,4个小组在同一作业层同时作业。下道工序绑扎钢筋与浇筑混凝土时应留派专人对铺设的楼承板加强维护。具体的做法法是:

(1)先在铺板区弹出钢梁的中心线,主梁的中心线是铺设楼承板固定位置的控制线。由主梁的中心线控制楼承板搭接钢梁的搭接宽度,并决定楼承板与钢梁熔透焊接的焊点位置。次梁的中心线将决定熔透焊栓钉的焊接位置。因楼承板铺设后难以观测次梁翼缘的具体位置,故将次梁的中心线及次梁翼缘宽度返弹在主梁的中心线上,固定栓钉时应将次梁的中心线及次梁翼缘宽度再返弹到次梁面上的楼承板上。

(2)在堆料场地将楼承板分层分区按料单清理出,并注明编号,区分清楚层、区、号,用记号笔标明,并准确无误地运至施工*部位。

(3)吊运时采用软吊索,以保证楼承板板材整体不变形、局部不卷边。钢结构设计多层的一般采用3层一节柱安装工艺,(单层的就不用多说了)安装楼承板时与钢结构柱梁同步施工,至少应相差3层。因此楼承板吊运时只能从上层的梁柱间穿套,而起重工应分层在梁柱间控制。

(4)采用等离子切割机或剪板钳裁剪边角,裁切放线时富余量应控制在5mm范围内,浇筑混凝土时应采取措施,防止漏浆。

(5)楼承板与楼承板侧板间连接采用咬口钳压合,使单片楼承板间连成整板。先点焊楼承板侧边,再固定两端头,后采用栓钉固定。

(6)加强混凝土养护。

楼承板——钢结构的五大优势,什么是钢结构?钢结构即为用钢板和热扎、冷弯或焊接型材通过连接件连接而成的能承受和传递荷载的结构形式。钢结构体系具有自重轻、工厂化制造、安装快捷、施工周期短、抗震性能好、投资回收快、环境污染少等综合优势,与钢筋混凝土结构相比,具有在'高、大、轻'三个方面发展的*特优势。

抗震性:低层别墅的屋面大都为坡屋面,因此屋面结构基本上采用的是由冷弯型钢构件做成的三角型屋架体系,轻钢构件在封完结构性板材及石膏板之后,形成了非常坚固的板肋结构体系,这种结构体系有着强的抗震及抵抗水平荷载的能力,适用于抗震烈度为8度以上的地区。

抗风性:型钢结构建筑重量轻、强度高、整体刚性好、变形能力强。建筑物自重仅是砖混结构的五分之一,可抵抗每秒70米的飓风,使生命财产能得到有效的保护。

耐久性:轻钢结构住宅结构全部采用冷弯薄壁钢构件体系组成,钢骨采用**级防开口楼承板腐高强冷轧镀锌板制造,有效避免钢板在施工和使用过程中的锈蚀的影响,增加了轻钢构件的使用寿命。结构寿命可达*。

保温性:采用的保温隔热材料以玻纤棉为主,具有良好的保温隔热效果。用以外墙的保温板,有效的避免墙体的'冷桥'现象,达到了好的保温效果。100mm左右厚的R15保温棉热阻值可相当于1m厚的砖墙。

隔音性:隔音效果是评估住宅的一个重要指标,轻钢体系安装的窗均采用中空玻璃,隔音效果好,隔音达40分贝以上;由轻钢龙骨、保温材料石膏板组成的墙体,其隔音效果可高达60分贝。

主要分项施工方法

1、弹线先在铺板区弹出钢梁的中心线,梁的中心线是铺设楼承板固定主位置的控制线。由主梁的中心线控制楼承板搭接钢梁的搭接宽度,并决定楼承板与钢梁熔透焊接的焊点位置。梁的中心线将决定熔透焊次栓钉的焊接位置。因楼承板铺设后难以观测次梁翼缘的具体位置,故将次梁的中心线及次梁翼缘宽度返弹在主梁的中心线上,定栓钉时固应将次梁的中心线及次梁翼缘宽度再返弹到次梁面上的楼承板上。

2、排版下料根据图纸设计要求的搭接长度,主次梁位置、间距,跨度尺寸,分为标准跨压型钢板排版图;非标准跨压型钢板排版图;标准节点作法详图;个别节点的作法详图;压型钢板编号、材料清单等。本工程压型钢板与主梁搭接尺寸不小于50mm。

3、吊装:

1)压型钢板厂家供货时,压型钢板应以安装单元为单位成捆运至现场,捆压型钢板按照厂家提供的布置图将压型钢板按照铺装顺序叠每放整齐。

2)压型钢板起吊前,需按设计施工图核对其板型、尺寸、块数和所在部位,确认配料无误后,分别随主体结构安装顺序和进度,吊运到各施工节间成叠堆放。堆放应成条分散。压型板在吊放于梁上时应以缓慢速度下放,切忌粗暴的吊放动作。

3)压型钢板在装、卸、安装中严禁用钢丝绳捆绑直接起吊,应使用软吊索或在钢丝绳与板接触的转角处加胶皮或钢板下使用垫木,输运及堆放应有足够支点,以防变形。起吊要平稳,不能有倾斜现象,以防滑落伤人。

4)压型钢板成捆堆置,应横跨多根钢梁,单跨置于两根梁之间时,应注意两端支承宽度,避免倾倒而造成坠落事故。

5)刮风速≥6m/s时禁止施工,己拆开的压型钢板应重新捆扎,否则,压型钢板很可能被大风刮起,造成安全事故或损坏压型钢板。

4、安装

1)铺设前对弯曲变形者应矫正好。

2)钢梁**面要保持清洁,严防潮湿及涂刷油漆未干。

3)安装压型钢板前,应在梁上标出压型钢板铺放的位置线。铺放压型钢板时,邻两排压型钢板端头的波形槽口应对准。吊装就位后,相板先从钢梁己弹出的起铺线开始,沿铺设方向单块就位,到控制线后应适当调整板缝。

4)应严格按照图纸和规范的要求来散板与调整位置,板的直线度为单跨大偏差10mm,板的错口要求<5mm,检验合格后方可与主梁连接。

5)压型钢板的铺设方向本工程铺设方向应垂直于小次梁方向铺设,在主梁处断开,搭接不小于50mm。

6)不规则面板的铺设根据现场钢梁的布置情况,以钢梁的中心线进行放线,然后在放出控制线,得出实际要铺设压型钢板的面积,再根据压型钢板的的宽度进行排版。之后再对压型钢板进行放样,切割。将压型钢板在地面在平台上进行预拼和,发现有咬合不紧和不严密的部位要进行调整。按照实际排版图进行铺设,连接固定。

5、挡板、收边板与封边板安装为防止楼板混凝土浇筑时漏浆,保持楼承板密封严密、和四边结构尺寸。挡板、收边板与封边板的厚度不小于4mm。

6、焊接固定

1)每一片压型钢板两侧沟底均需以16mm直径的焊钉与钢梁固定,焊点的平均大间距为20㎝。焊接材料应得穿透压型钢板并与钢梁材料有良好的熔接。果采用穿透式栓钉直接透过压型钢板植焊于钢梁如上,则栓钉可以取代上述的部分焊点数量。

2)与钢梁的焊接不仅包括压型钢板两端头的支承钢梁,还包括跨间的次梁;如果栓钉的焊接电流过大,造成压型钢板烧穿而松脱,应在栓钉旁边补充焊点。

3)现场开孔及切割:工地现场所需压型钢板的切割工作,如斜边、切角、**长、留孔及一些不规则面等,均应使用等离子切割机,避免破坏钢板表面镀层处理。如使用氧气乙炔切割,则应于切割口边缘涂上富锌粉防锈漆,以免锈蚀;进行水电、通风管道施工施工时,由压型钢板施工人员进行切洞。切割后应按要求进行洞口的防护。

4)在压型钢板定位后弹出切割线,沿线切割。切割线的位置应详参照楼板留洞图和布置图,并经核对;一般孔洞应尽可能留在混凝土浇筑后再切割,如垂直板肋方向的预开洞有损及压型钢板的沟肋时,必须按规定补强。

5)压型钢板按图纸放线安装、调直、压实并点焊牢靠。要求如下:①波纹对直,以便钢筋在波内通过;②与梁搭接在凹槽处,以便施焊;③每凹槽处必须焊接牢靠,每凹槽焊点不得少于一处,焊接点直径不得小于25px。④压型钢板铺设完毕、调直固定后应及时用锁口机具进行锁口,防止由于堆放施工材料或人员交通,造成压型板咬口分离。⑤安装完毕,应在钢筋安装前及时清扫施工垃圾,剪切下来的边角料应收集到地面上集中堆放。

7、钢筋混凝土部分施工楼板待压型钢板、栓钉验收合格后,方可进行钢筋工程的施工。组合楼板的混凝土部分施工与纯混凝土楼板施工工艺基本类似,浇在筑混凝土时,由于本工程采用无支撑压型钢板作为楼板模板,因此在混凝土浇筑时,应小心避免混凝土堆积过高,以及倾倒混凝土所造成的冲击

http://zhuxiangjx.b2b168.com